Citation

Les auteurs

Christine Sybord

- COACTIS - MSHBruno Fedrici

- (Pas d'affiliation)

Copyright

Déclaration d'intérêts

Financements

Aperçu

Contenu

Introduction

Avec l’émergence de technologies de l’information aux potentiels toujours plus disruptifs (objets connectés (IoT), Intelligence Artificielle (IA), réalité virtuelle (VR), etc.), nous vivons les prémices d’une quatrième révolution industrielle (Sarvari et al., 2017), (Schwab, 2017). Bien que s’appuyant sur les avancées de la précédente, cette quatrième révolution, appelée aussi « Industrie 4.0 » (Kagermann et al., 2013) ou « Industrie du futur », est considérée comme une rupture plutôt que comme la continuation de l’ère précédente car elle modifie en profondeur tant les stratégies d’entreprises que leurs organisations internes ; de plus, elle doit répondre à de nouveaux enjeux d’efficacité, de respect des normes environnementales et de sécurité qui vont bien au-delà de simples enjeux techniques (Ras et al., 2017). Cette présente recherche traite de cette industrie 4.0 dans le secteur de la « vieille industrie » chimique ; elle a été menée sur la plate-forme de Roussillon, premier complexe chimique français, par le G.I.E. (Groupement d’Intérêt Économique) OSIRIS.

Ce dernier, créé en 1999 pour gérer les services industriels communs et la mutualisation des infrastructures de la plate-forme de Roussillon, a initié, en 2017, un projet de transformation numérique pour superviser, en temps réel et à distance, la production et la consommation de l’utilité vapeur des entreprises chimiques qui en sont très consommatrices. Soucieux de tenir compte de l’ensemble des spécificités propres à l’industrie chimique, OSIRIS a choisi la technologie des objets connectés (IoT) pour assurer cette supervision. Ce choix est motivé par la nécessité stratégique d’OSIRIS de devenir « industrie 4.0 ». Dans ce cadre, la question traitée est : comment les objets connectés impactent ils l’organisation de l’industrie chimique ? Pour y répondre, la partie 1 abordera la nature systémique de l’industrie 4.0 ; le cadre d’analyse étant posé, la partie 2 donnera les résultats de la recherche action réalisée à partir d’une P.O.C. (Proof Of Concept), ce cas d’usage ayant permis d’analyser in vivo l’impact des IoT sur l’organisation de la plate-forme de Roussillon.

La nature systémique de l’industrie 4.0

Pour appréhender la nature singulière de l’industrie 4.0, il est pertinent de la replacer dans une perspective historique car elle vient bousculer de manière relativement invisible l’ensemble de la chaîne de production et de valeur de l’industrie (Kohler et Weisz, 2016). Pour autant, elle est source de gains de productivité et d’opportunités, pour les acteurs tant privés que publics (Maistre (de), 2016).

Conformément à la figure 1, la première révolution, datant des 18° et 19° siècles, est caractérisée par l’invention de la machine à vapeur qui permet de passer d’une société essentiellement agraire à une plus grande industrialisation. Cette invention a permis la maîtrise, par l’homme, de l’énergie mécanique. Au 20° siècle, la machine à vapeur est remplacée par la turbine à vapeur, le moteur électrique et le moteur à combustion interne : ces outils génèrent ainsi la deuxième révolution car ils permettent une production de masse, toujours basée sur la mécanisation des procédés de fabrication. Cette production de masse permet une expansion des industries, organisées, pour la plupart, selon le modèle taylorien du travail. A partir des années 60, l’essor des technologies de l’information et des développements informatiques génèrent la troisième révolution industrielle, appelée parfois « révolution numérique » : elle se caractérise par l’automatisation des processus de fabrication par la machine-outil à commande numérique ; l’organisation correspondante s’appuie toujours sur le modèle taylorien du travail qui évolue néanmoins vers une configuration plus processuelle destinée à une « production just in time ». Cette configuration processuelle préfigure l’environnement technologique actuel de la quatrième révolution industrielle : les technologies telles que les IoT, la robotique collaborative, la réalité virtuelle ou encore l’Intelligence Artificielle permettent en effet l’interconnexion des machines et des procédés de fabrication non seulement au sein des sites de production, mais aussi entre eux et avec l’extérieur (clients, partenaires, autres usines).

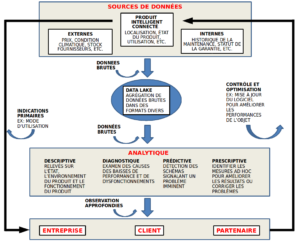

Cette désintermédiation effectuée par des algorithmes qui exploitent des données d’usages, celles qu’on appelle souvent l’or noir du 21° siècle, rend possible un contact direct entre une offre et une demande. De plus, au niveau de la production, quel que soit le procédé de fabrication, les données relevées par des objets intelligents connectés génèrent des informations permettant aux entreprises, aux clients et aux partenaires d’optimiser les performances des produits (Li et al., 2015), (Xu et Hua, 2017). Les conséquences organisationnelles d’une telle désintermédiation sont alors un transfert de création de valeur, par un « data lake », de l’amont vers l’aval de la chaîne de la valeur. Précisons que ce « data lake », littéralement en français : un lac de données, peut se définir comme un référentiel de stockage qui conserve une grande quantité de données brutes, dans leur format natif, jusqu’à ce qu’elles soient nécessaires ; ce référentiel est différent d’un entrepôt de données hiérarchisé par des fichiers ou des dossiers car son architecture est plate : chaque donnée d’un lac se voit attribuer un identifiant unique et est marquée au moyen d’un jeu de balises de métadonnées étendues. Par exemple, lorsqu’une question métier se présente, il suffit d’interroger le « data lake » pour y rechercher des informations pertinentes, ces dernières étant le résultat de l’analyse d’un ensemble de « données métier » précises et issues du « data lake » .

En conclusion, selon Wang et al. (2016), réduire l’industrie 4.0 à une rupture technologique serait une erreur car même si les technologies restent nécessaires dans la production industrielle, ce sont les usages de ces technologiques qui remettent en question les modèles d’affaires, les processus métiers et toute la chaîne de création de valeur (cf. figure 2). L’industrie 4.0 est ainsi de nature systémique car « son fonctionnement repose sur une articulation constante, dynamique et intelligente entre le monde virtuel et le monde réel » (p.37) ; il convient toutefois de l’adapter selon les secteurs et les briques technologiques choisies (Maistre (de), 2016). Voyons ainsi le cas de la plate-forme chimique de Roussillon.

Le projet OSIRIS 4.0

Le contexte et la demande

Porté par la Direction des Systèmes d’Information, le projet OSIRIS 4.0 vise à numériser le suivi des utilités énergétiques pour établir une facturation au plus juste de la consommation réelle des clients, diminuant de fait le coût de revient des utilités énergétiques. Cet objectif est stratégique car la tarification de l’utilité vapeur est un critère décisif dans l’analyse financière d’une entreprise chimique qui cherche notamment un nouveau lieu d’implantation (à l’échelle européenne, au premier semestre 2018, la plate-forme de Roussillon se classait deuxième en terme de compétitivité du coût de la vapeur, derrière le site d’Hambourg en Allemagne) ; il est renforcé par le souhait de faire des économies sur la fiscalité écologique : en effet, en prenant l’exemple de la vapeur, impossible à stocker, une production ajustée à la demande et en temps réel réduira de manière significative la quantité d’émissions carbonées dans l’atmosphère. Outre ces objectifs, il est aussi souhaité, en interne, une réduction des coûts de maintenance sur les différents circuits de distribution.

Avant le projet, le suivi des utilités énergétiques se faisait manuellement à partir d’une flotte de 400 compteurs environ, relevés mensuellement (rarement quotidiennement). Les données recueillies sont ensuite saisies, toujours manuellement, dans une base de données « maison » (GESTUTIL), qui centralise les données. Au sein d’OSIRIS, la responsabilité de ces relevés incombe au Groupe d’Exploitation Energie Fluide (G.E.E.F.) qui produit, achète et distribue l’ensemble des énergies et utilités nécessaires aux différents clients de la plate-forme de Roussillon ; à ce titre, notons que ce service est le premier demandeur d’une solution de numérisation. Les données saisies dans GESTUTIL permettent ensuite aux différents départements du G.I.E. de produire divers tableaux de bord, le plus souvent sous forme de simples tableurs permettant, selon le département considéré, d’établir une facturation, de veiller au respect des normes environnementales ou encore de repérer des anomalies devant éventuellement conduire à une opération de maintenance.

La demande d’OSIRIS est donc de fluidifier ce processus de relevé des compteurs en numérisant la collecte des données de production et de consommation. Après études, le choix technique de numérisation s’est porté vers l’installation d’IoT pour connecter ou remplacer les compteurs en place ; ce choix a été motivé par plusieurs raisons : son coût, sa garantie cybersécurité, processeur analytique de données, remplacement de la production de tableaux de bord par des outils de Business Intelligence. Ce choix venant bouleverser le fonctionnement habituel du relevé des utilités, OSIRIS a décidé de conduire le changement en réalisant une P.O.C. en amont du passage à l’échelle. Cette réalisation a pour but de convaincre toutes les parties prenantes du projet, et principalement les 17 entreprises chimiques de la plate-forme (Adisseo, Bluestar Silicones, Novacyl, Novapex, Rhodia, etc.) ; elle a fait l’objet d’une recherche action (Lewin, 1946), dont les éléments méthodologiques sont présentés en Annexe méthodologique.

La nature systémique des premiers résultats

A l’issue de cette recherche action menée en 6 mois, les résultats se situent tant au niveau des processus internes que des processus externes de l’organisation.

Au niveau des processus internes : l’organisation d’OSIRIS et les bases de données

Concernant l’organisation (résultat 1), les compteurs connectés permettent de réduire le gaspillage de matériaux et ainsi de faire des économies sur la production qui est désormais suivie en temps réel. De plus, ce suivi permet de détecter les pannes plus rapidement et de gagner en efficacité opérationnelle ; il permet aussi de faire de la maintenance prédictive en anticipant les pannes. Les procédés industriels sont ainsi mieux compris et de fait optimisés. Sur un plan managérial, les IoT contribuent à la performance financière en donnant en temps réel les coûts de rendement des chaînes de fabrication. Sur un plan écologique, la connexion des compteurs via des algorithmes prédictifs facilite l’ajustement du mix énergétique {gaz + charbon = vapeur} et réduit ainsi la production des déchets, au profit des énergies propres.

Concernant les bases de données (résultat 2), les compteurs connectés permettent une collecte additionnelle de variables thermodynamiques (température, pression, etc.) en différents points du réseau technique. Le recueil de ces données assure ainsi un suivi de la vapeur fabriquée, ce qui aide à détecter et comprendre les éléments à la source d’une difficulté : par exemple, en cas de désaccord sur la quantité facturée au client, la traçabilité des données recueillies apporte la preuve de la quantité réelle consommée. Un autre atout des IoT est qu’ils rendent possible une analyse qualitative des données : par exemple, suite à une analyse fine de données de fabrication, OSIRIS a constaté que compresser de l’air frais coûte moins cher que de l’air chaud, cette analyse enrichit alors les données quantitatives des tableaux de bord transmis par les clients de la plate-forme.

Au niveau des processus externes : modification de la gestion de la relation client

En externe, l’impact principal des IoT concerne la gestion de la relation client, qui est changée par l’analyse des données issues des bases de données (cf. ci-dessus). Les IoT, apportant une visibilité de la consommation à l’échelle de la plate-forme, génèrent deux changements – corrélés – pour le client (résultat 3, double) :

- La logique de vente passe d’une logique produit à une logique service car l’analyse des données permet de proposer des services personnalisés allant au-delà de la livraison du produit chimique ;

- La relation client – fournisseur passe d’un type transactionnel (envoi d’un tableau de bord par exemple) à un type relationnel (suivi d’une consommation énergétique, respect des normes environnementales, etc.).

Il est pertinent de souligner que ce double résultat 3 peut être mis en perspective par les travaux en marketing des services B to C de Vargo et Lusch (2008), ces auteurs ayant développé l’approche « Service-Dominant Logic » qui analyse la valeur d’un bien selon son usage et ses services, au détriment de ses spécificités strictement matérielles. Ainsi, le projet OSIRIS 4.0 s’inscrit parfaitement dans cette logique qui efface les frontières entre production et consommation et permet une gestion plus collaborative de la distribution des biens et services en surmontant la division formelle produit-service.

En conclusion de ces premiers résultats, une réponse synthétique à la question posée peut être : les IoT impactent de manière transversale l’organisation de l’industrie chimique 4.0 ; toutes les fonctions sont remises en question par la numérisation – via les compteurs connectés – du suivi des utilités énergétiques.

Conclusion : les apports de cette recherche

A l’issue de cette recherche action dont le but original était d’analyser l’impact d’une POC de quelques compteurs connectés sur l’organisation de la plate-forme de Roussillon, nous pouvons conclure que les apports de ce travail se situent principalement aux 2 niveaux : théorique et managérial. Au niveau théorique, les résultats permettent d’appréhender la complexité d’un système d’information et sa dimension informationnelle via l’analyse des bases de données (Sybord, 2015). Au niveau managérial, l’automatisation du relevé des compteurs par les IoT va bien au-delà d’un impact technique et fait émerger une méta-organisation, composée de partenaires tant privés que publics (Leys et Joffre, 2014). D’ailleurs, actuellement, soulignons que la POC a eu un tel succès que certaines entreprises de la plate-forme ont accepté de collaborer avec OSIRIS pour convaincre les clients récalcitrants aux IoT de déployer, à grande échelle, le projet OSIRIS 4.0. Ce déploiement est clairement faisable car il s’appuie sur une estimation du retour sur investissement (ROI) obtenue à partir des données issues des compteurs connectés. A moyen terme et compte tenu de cette faisabilité, la perspective organisationnelle du projet est d’aligner en permanence la vision de l’équipe digitale et des équipes métiers d’OSIRIS pour faire adhérer les clients les plus résistants. Finalement, les IoT impactent économiquement, commercialement, professionnellement, humainement et écologiquement l’organisation de l’industrie chimique.

Bibliographie

Bibliographie

Kagermann, H., Wahlster, W. & Helbig, J. (2013), Recommendations for implementing the strategic initiative », Tech. Rep, Industrie 4.0 Working Group

Kohler, D. & Weisz, J. (2016). Industrie 4.0 : comment caractériser cette quatrième révolution industrielle et ses enjeux ?. Annales des Mines – Réalités industrielles, novembre 2016(4), 51-56. doi:10.3917/rindu1.164.0051.

Lewin, K. (1946), Action Research and Minority Problems, Journal of Social Issues, 1946(2), 34-46. Réédité in Lewin K. (1997), Resolving Social Conflicts & Field Theory in Social Science, Washington: American Psychological Association, 143-152.

Leys, V. & Joffre, P. (2014). Méta-organisations et évolution des pratiques managériales: Une étude appliquée au champ de la santé. Revue française de gestion, 241(4), 121-134. https://www.cairn.info/revue-francaise-de-gestion-2014-4-page-121.htm.

Li, J., Tao, F., Cheng, Y. & Zhao L. (2015), Big Data in product lifecycle management, The International Journal of Advanced Manufacturing Technology, 81(1-4), 667–684, doi:10.1007/s00170-015-7151-x

Maistre (de), C. (2016). L’usine cyberphysique : usine connectée, simulée et reconfigurable. Annales des Mines – Réalités industrielles, novembre 2016(4), 37-42, doi:10.3917/rindu1.164.0037

Ras, E., Wild, F., Stahl, C. & Bauded, C. (2017), Bridging the skills gap of workers in industry 4.0 by human performance augmentation tools : Challenges and roadmap, In Proceedings of the 15th International Conference on Knowledge Technologies and Data-driven Business (June), 428–432

Sarvari, P.A., Ustundang, A., Cevikcan, E., Kaya, I. & Cebi, S. (2017), Technology roadmap for industry 4.0, In Industry 4.0 : Managing The Digital Transformation, Ed. Springer Series in Advanced Manufacturing, 95–103, doi : 10.1007/978-3-319-57870-5_5

Schwab, K. (2017), The Fourth Industrial Revolution, Currency

Sybord, C. (2015), Intelligence économique et système d’aide à la décision : de l’opérationnel « big data » au stratégique « little knowledge », Revue Internationale d’Intelligence Économique, 7(1), 83-100, https://www.cairn.info/revue-revue-internationale-d-intelligence-economique-2015-1-page-83.htm. doi : 10.3166/r2ie.7.83-100

Vargo, S. L. & Lusch, R. F. (2008). Service-dominant logic: continuing the evolution. Journal of the Academy of Marketing Science, 36(1), 1-10, doi : 10.1007/s11747-007-0069-6

Wang, S., Wan, J., Li, D. & Zhang, C. (2016), Implementing smart factory of industrie 4.0 : An outlook, International Journal of Distributed Sensor Networks, 12(1), 1-10, doi : 10.1155/2016/3159805

Xu, X. & Hua, Q. (2017), Industrial big data analysis in smart factory : Current status and research strategies, IEEE Access, 5, 17543–17551, doi : 10.1109/ACCESS.2017.2741105

Crédits

Nous tenons à remercier l’entreprise OSIRIS qui nous a permis l’accès au terrain et une meilleure connaissance du secteur de la chimie ; un grand merci aussi aux personnes de la DSI, sans qui cette recherche action n’aurait pu être réalisée.